Fehler und wie man sie vermeidet

Publications presse 11/10/2016Techniken und Werkstoffe für das Schweißen werden Jahr für Jahr besser und führen zu immer mehr Effizienz.

Techniken und Werkstoffe für das Schweißen werden Jahr für Jahr besser und führen zu immer mehr Effizienz.

Rohrendenbearbeitung vor dem Schweissen

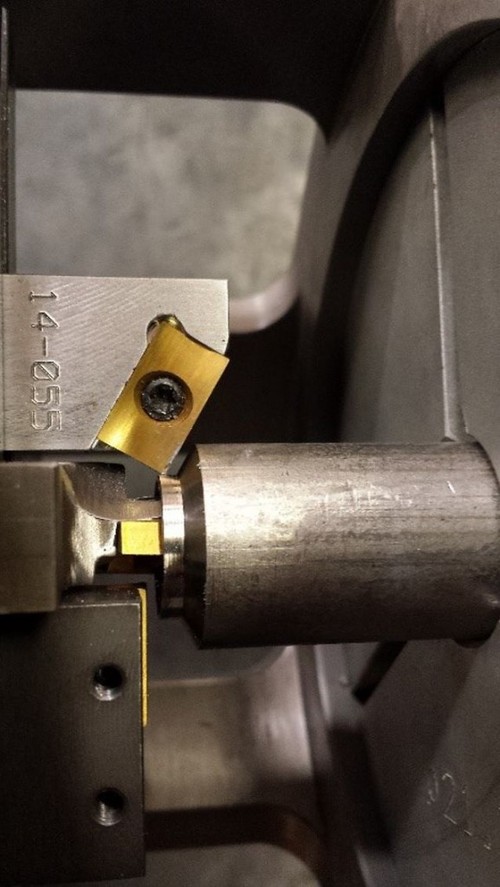

Techniken und Werkstoffe für das Schweißen werden Jahr für Jahr besser und führen zu immer mehr Effizienz. Während technologisch immer hochwertigere Schweißstromquellen zum Einsatz kommen, wird der Arbeitsschritt vor dem Schweißen, nämlich die Vorbereitung der zu schweißenden Rohrenden, oft vernachlässigt oder mit nicht geeigneten Techniken durchgeführt(Bild 1). Doch zählt zu den zahlreichen Faktoren, die die Schweißnahtqualität negativ beeinflussen können, eben eine schlechteVorbereitung. Der Artikel erklärt Fehler und zeigt, wie sich diese verringern bzw. vermeiden lassen.

Rissbildung gehört beim Schweißen zu den am häufigsten beobachteten Fehlern. Dazu kommt es aufgrund von zu hohen mechanischen Belastungen in der Schweißnaht. Zu den am stärksten verbreiteten Rissen zählen Heiß- und Kaltrisse. Wie der Name schon sagt, kommt es zu Heißrissbildung, wenn das Metall noch heiß ist und langsam erstarrt. Faktoren, die solche Fehler begünstigen, sind zum Beispiel die Art der Schweißnaht. Dabei gilt: Je schmaler eine Nahtist, desto größer sind die mechanischen Belastungen aufgrund desErstarrens des Metalls. Sind die Belastungen zu groß, besteht die Gefahr, dass sich bei der Zustandsänderung Risse bilden. Daher ist es von großer Bedeutung, den Öffnungswinkel der Naht richtig zu wählen. Erfolgt dies manuell, kann die Naht nicht hundertprozentig genau geschweißt werden. Daher sollten die Kanten mit einer geeigneten Maschine, die präzise und konstante Winkel ermöglicht, bearbeitet werden.

Die Kaltrissbildung tritt nach dem Schweißen auf (sofort danach bzw. einige Stunden oder sogar Tage danach). Zu einem solchen Fehler kommt es unter anderem durch die gleichzeitige Kombination von drei Faktoren: die Art des Härtens (hart und brüchig), mechanische Restspannungen (zum Beispiel aufgrund von Flanschen) und sich in der Schweißnaht verbreitender Wasserstoff. Letzterer kann auf eine falsche Vorbereitung der Kanten zurückzuführen sein: Beim Schweißen eines verrosteten oder schlecht entfetteten Werkstücks wird sich der im Rost oder in den Kohlenwasserstoffen vorhandene Wasserstoff in der Schweißnaht abbauen. Beim Abkühlen des Metalls kommt es dann zu Spannungen im atomaren Bereich. Ist die Konzentration dieser Spannungen zu groß, bilden sich im Metall Risse. In Verbindung mit anderen Vorsichtsmaßnahmen wie dem Tempern der Elektroden oder dem Vorheizen der Werkstücke, ermöglicht die Bearbeitung der Kanten ohne Schmierung (Bild 2) dasFertigen einer Schweißnaht auf einem wasserstofffreien Werkstoff, was die Wahrscheinlichkeit einer Kaltrissbildung erheblichverringert.

Neben der Kaltrissbildung kann eine schlecht vorbereitete Oberfläche auch zur Blasenbildung in der Schweißnaht führen. Wasser, Rost undFett auf dem Werkstück führen zu Gasblasen, die dann in der Schweißnaht eingeschlossen werden. Wie bei der Kaltrissbildung ermöglicht eine geeignete Bearbeitung (ohne Schmierung) des zu schweißenden Rohr-Endstücks eine eindeutige Verringerung der Gefahren für das Auftreten solcher Fehler.

Insbesondere hochlegierte Chrom-Nickel-Stähle können durch Eisen verschmutzt sein. Kommt solch ein Stahl mit Eisenpartikeln und einem stromleitenden Medium in Kontakt (zum Beispiel feuchte Luft), so kommt es zu einer galvanischen Korrosion. Die Passivschicht desChrom-Nickel-Stahls wird also nach und nach beschädigt, wodurch Rostpunkte auftreten können. Die vorhandenen Eisenpartikel stammen in der Regel von der Anwendung nicht geeigneter Vorrichtungen. Dies bezieht sich auf:

Diese Verschmutzung kann auch von Schleifvorgängen auf unlegiertem Stahl, die in der Nähe der Werkstücke aushochlegiertem Chrom-Nickel-Stahl durchgeführt werden, stammen.

Wird ein Werkstück vor dem Schweißen bearbeitet, muss unbedingt sichergestellt werden, dass die verwendeten Spannbacken und Schneidwerkzeuge für die Bearbeitung vonhochlegiertem Chrom-Nickel-Stahl geeignet sind (zum Beispiel Spannbacken aus diesem Werkstoff) und vorher nicht für die Bearbeitung von unlegiertem Stahl verwendet wurden (oder in diesem Fall anschließend gründlich gereinigt wurden).

Zu geringe oder zu große Einbrandtiefe

Eine zu geringe oder eine zu große Einbrandtiefe entsteht unter anderem durch falsche Schweißparameter (Stromstärke, Spannung, Schweißgeschwindigkeit). Diese Parameter werden entsprechend dem zu schweißenden Werkstoff, der Geometrie der Schweißnaht und dem gewählten Schweißverfahren vorweg definiert. Doch durch das alleinige Beherrschen der Schweißparameter lässt sich eine falsche Einbrandtiefe nicht ganz sicher vermeiden. Ein weiterer Grund ist etwa ein nicht korrekter Spalt zwischen den Werkstücken. Ein zu kleinerSpalt kann zu einer zu geringen, während ein zu großer Spalt zu einer übermäßigen Einbrandtiefe führen kann. Ein sehr genaues Positionieren der Werkstücke reicht manchmalnicht aus, um diese Art von Fehlern zu vermeiden. Sind nämlich die zu schweißenden Werkstücke zum Beispiel aufgrund einer mangelhaften Vorbereitung nicht hundertprozentig parallel, könnte ein unregelmäßiger Spalt stellenweise zu einer zu geringen oder übermäßigen Einbrandtiefe führen. Durch ein präzises Planen der Rohrenden lässt sich diese Art von Fehlern vermeiden.

Eine zu geringe bzw. übermäßige Einbrandtiefe kann auch durch eine für die Schweißparameter nicht geeignete oder aufgrund einer schlechten Vorbereitung nicht konstante Steghöhe verursacht werden. Zum Beispiel können die für eine Steghöhe von 1,5 mm richtigen Parameter bei einer Steghöhe von 0,5 mm zu einer übermäßigen Einbrandtiefe und bei einer Steghöhe von 2,5 mm zu einer unzureichenden Einbrandtiefe führen. Hat man diesen Umstand im Griff, so kann die Endqualität der Schweißnaht erheblich erhöht werden.

Eine richtige Vorbereitung (Bild 4), um einen konstanten Stegabstandbzw. eine regelmäßige Steghöhe sicherzustellen, ist bei der Anwendung von vollmechanisierten Verfahren wie dem WIG-Orbitalschweißen oder dem roboterunterstützten MIG-Schweißen von größter Bedeutung. Da bei vollmechanisierten Schweißverfahren der erfahrene Schweißer nicht eingreift und eventuelle Fehler korrigiert, haben Ausrichtfehler schwerwiegende Konsequenzen.

Hauptursachen von Bindefehlern zwischen Schweißgut und Grundwerkstoff gehört die mangelhafte Vorbereitung der Kanten. In einer im Verhältnis zum Elektrodendurchmesser zu schmalen Anfasung kann der Lichtbogen von einer der Kanten angezogen werden. Daher kommt es zum Verschmelzen einer der Ränder, und die Anfasung füllt sich mit dem Schweißgut. Da allerdings der Lichtbogen bzw. das Schweißgut die Nahtwurzel nicht direkt erreichthat und die der Anfasung gegenüberliegende Seite ebenso wenig, so werden diese Zonen nicht geschmolzen und lediglich mit Schweißgutbedeckt. Da sich diese Mängel in der Regel innerhalb der Schweißnaht befinden und mit dem bloßen Auge selten zu erkennen sind, sind spezielle Kontrollverfahren, zum Beispiel Ultraschall und Radiographie, erforderlich. Eine angemessene Festlegung des Anfasungswinkels und eine präzise Bearbeitung mit einem konstanten Winkel verringern die Gefahr von Bindefehlern (Bild 5).

Verfahren mit hoher Energiedichte sind das Laserstrahlschweißen und das Elektronenstrahlschweißen. Bei diesen Verfahren wird ein konzentrierter Strahl derart gebündelt, dass die am zu schweißenden Werkstück auftreffende Energie das Schweißgut zum schmelzen bringt. Mit diesen Verfahren können mehrere hundert Millimeter dicke Schweißnähte in nur einem Durchgang geschweißt werden, deren Nahtbreiten nur selten über 5 mm liegen?.

Derartige Schweißverbindungen erfordern keine Anfasung, sondern einsehr genaues Planen der Werkstückenden (Bild 6). Zum Beispiel ist eine Vorbereitung für ein Laserstrahlschweißen akzeptierbar, wenn die Abweichung des Ausrichtens unter 1/10 mm beträgt. Diese Technologien, insbesondere das Elektronenstrahlschweißen, verlangen absolut schmutzfreie Werkstücke. Da das Elektronenstrahlschweißen unter Vakuum erfolgt, dürfen im Schweißraum keinerlei Wasser- oder Kohlenwasserstoffreste eingeführt werden, da ansonsten das Herstellen des Vakuums gefährdet ist. Die Anwendung dieser sehr perfektionierten Methoden erfordert den Einsatz von geeigneten Bearbeitungsgeräten, die eine perfekte Vorbereitung der zu schweißenden Enden ermöglichen.

Schweißen ist und bleibt ein heikles Verfahren. Für ein optimales Ergebnis müssen zahlreiche Parameter bekannt sein und zu 100% erfüllt werden. Ist dies nicht der Fall, so können während des Schweißens und danach zahlreiche Probleme und Fehler auftreten, die die Qualität der Verbindung stark beeinträchtigen.

Trotz Perfektionierung der Techniken und Kenntnisse in diesem Bereich ist die Industrie regelmäßig mit der Problematik nicht vorschriftsgemäßer Schweißnähte konfrontiert. Die Konsequenzen einer qualitativ minderwertigen Schweißnaht können füreinen einwandfreien Projektverlauf in Sachen Termineinhaltung und Projektkosten katastrophal sein. Die Beseitigung einer mangelhaften und das Herstellen einer neuen Schweißnaht können mehrere Stunden bzw. bei großen Teilen mehrere Tage dauern. Auch wenn die richtige Vorbereitung der zu schweißenden Kanten nicht alle Ursachen für das Auftreten von Fehlernbeseitigen kann, ermöglicht sie in 100% der Fälle, die Endqualität von Schweißverbindungen zu erhöhen.

Thomas Regourd, Vertriebsingenieur für Nordamerika, Protem SAS, Etoile sur Rhone/Frankreich, contact@protem.fr

?